Der blinde Fleck der Verkehrswende

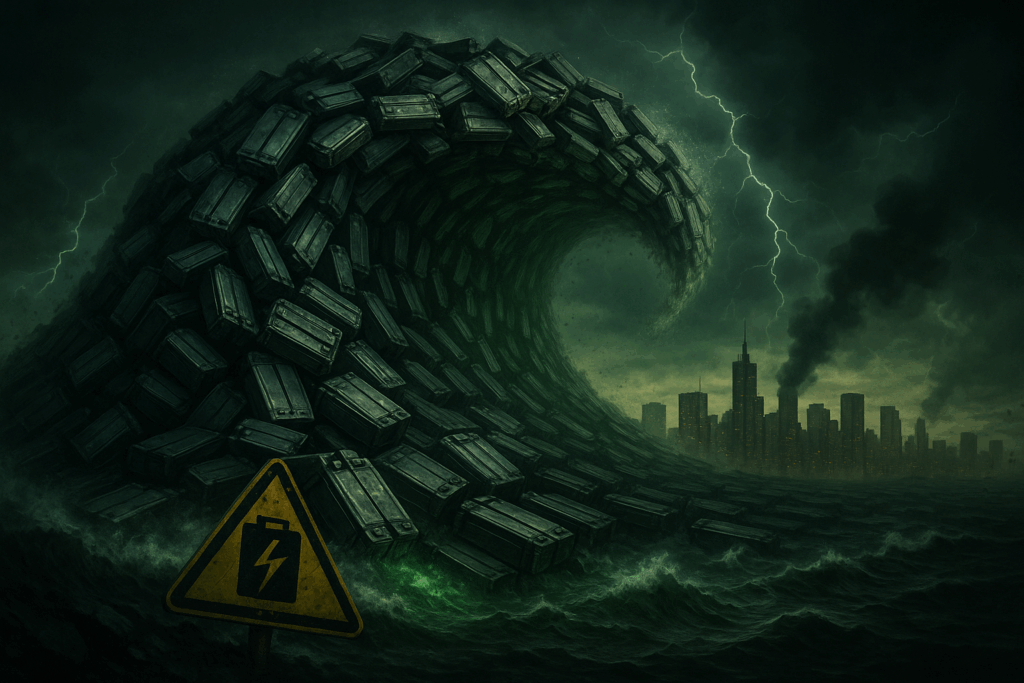

Die Euphorie über die elektrische Zukunft des Automobils überdeckt bisweilen eine unbequeme Wahrheit: Die gewaltigen Lithium‑Ionen‑Batterien, die heute millionenfach in Elektrofahrzeugen verbaut werden, sind alles andere als eine Marginalie der Verkehrswende. Sie enthalten wertvolle, aber umweltsensibel geförderte Rohstoffe, sie altern chemisch, und sie werden in absehbarer Zeit in Massen das Ende ihrer ersten Lebensphase erreichen. Während die Neuzulassungen von Elektroautos in der Europäischen Union Jahr für Jahr neue Rekorde melden und Brüssel eine Batterienachfrage prognostiziert, die sich bis 2030 um das Vierzehnfache gegenüber 2020 erhöht (Europäische Kommission), rückt eine zweite, bislang unterschätzte Welle heran: Milliarden Kilowattstunden gespeicherter Energie, verpackt in ausgedienten Zellpaketen, die recycelt, transportiert oder zweitverwendet werden müssen.

Noch vor einem Jahrzehnt galt die Lithium‑Ionen‑Technologie als jung, teuer und fragil. Heute kostet ein Batteriepäckchen im Durchschnitt nur noch 115 Dollar pro Kilowattstunde – ein Rückgang um weitere zwanzig Prozent allein im vergangenen Jahr, wie die jüngste Analyse von BloombergNEF zeigt. Die Kombination aus Skaleneffekten, niedrigeren Metallpreisen und wachsendem Anteil kostengünstiger LFP‑Chemien hat E‑Autos erschwinglich gemacht – und zugleich die absolute Zahl der künftig anfallenden Altbatterien massiv erhöht. Dasselbe Skalengesetz wirkt nun in die andere Richtung: Je billiger die Zellen, desto geringer ihr Materialwert, desto schwieriger lässt sich ein wirtschaftliches Recycling darstellen.

Umweltkosten am Anfang der Kette

Die ökologischen Kosten fallen indes schon lange vor dem Ende der Einsatzzeit an. Nickel, Kobalt und Lithium werden oft unter Bedingungen gewonnen, die enorme Mengen Energie, Wasser und Chemikalien verschlingen und in manchen Ländern soziale Verwerfungen erzeugen. Jeder in China raffinierte Tonne Lithium verursacht im Schnitt das Dreifache der CO₂‑Emissionen, die beim Recycling derselben Menge in Europa anfielen (Transport & Environment). Darin liegt zugleich eine Chance: Eine ambitionierte Kreislaufwirtschaft könnte Europa bis 2040 fast ein Viertel seines Lithium‑Bedarfs aus heimischem Sekundärmaterial decken und den Bau von bis zu zwölf neuen Minen weltweit ersparen.

Doch die Realität hinkt den Zielen hinterher. Laut einem Reuters‑Bericht deckt die installierte Recyclingkapazität in der EU derzeit nur ein Zehntel des Bedarfs, der bereits 2030 erreicht sein wird. Über dreißig Projekte sind angekündigt, doch hohe Energiekosten, Fachkräftemangel und Finanzierungsrisiken lassen nahezu die Hälfte davon wackeln. Brüssel schreibt zwar ab 2031 Mindestanteile von sechs Prozent recyceltem Lithium und sechzehn Prozent Kobalt in neuen Industriebatterien vor – aber ohne eine rasche Industrialisierung der Recyclingprozesse bleiben die Vorgaben toter Buchstabe.

Die Frage der Wirtschaftlichkeit

Wie teuer das Unterfangen werden kann, verdeutlicht eine techno‑ökonomische Analyse der Universität Birmingham. Sie beziffert den Kostenspielraum zwischen rentabler Rückgewinnung und Verlustgeschäft auf minus 21 bis plus 22 Dollar pro Kilowattstunde – abhängig von Zellchemie, Packdesign, Arbeitslöhnen und Transportwegen. Ein 70‑Kilowattstunden‑Paket eines Mittelklassewagens kann demnach – je nach Logistik – entweder zweistellige Beträge abwerfen oder Kosten in gleicher Größenordnung verursachen. Das legt nahe, dass Modelle erweiterter Produzentenverantwortung, die den Hersteller zur Übernahme der Rückführung verpflichten, unabdingbar sind, um eine kostendeckende Infrastruktur überhaupt erst zu ermöglichen (Deloitte/CAS‑Bericht).

Dabei ist das Zeitfenster, in dem Altbatterien schlagartig anfallen, größer geworden. Lange rechneten Ingenieure mit acht Jahren oder 150 000 Kilometern bis zum spürbaren Leistungsverlust. Inzwischen widerlegen reale Fahrdaten diese konservativen Annahmen. Eine Untersuchung des SLAC‑Stanford Battery Center zeigt, dass Zellen unter Alltagsbedingungen im Schnitt rund vierzig Prozent länger durchhalten als in Labortests (Stanford‑Studie). Ergänzende Flottendaten, die die P3 Group und Geotab ausgewertet haben, kommen auf lediglich 1,8 Prozent Kapazitätsverlust pro Jahr. Wer daraus folgert, das Problem löse sich in Wohlgefallen auf, irrt: Die Haltbarkeitskurve streckt lediglich die Rücklaufwelle nach hinten, sie nimmt ihr aber nicht den Tsunami‑Charakter.

Zweitnutzung ist kein Allheilmittel

Ein Batteriepaket, das nach zwölf statt nach acht Jahren aus dem Fahrzeug ausgebaut wird, besitzt oft noch siebzig Prozent seiner ursprünglichen Kapazität und eignet sich damit für stationäre Anwendungen. Zweitnutzungs‑Geschäftsmodelle – von Heimspeichern bis hin zu Puffern für Schnellladeparks – klingen verheißungsvoll, doch der Teufel steckt im Detail. Eine Nature‑Communications‑Studie aus dem Jahr 2024 zeigt, dass LFP‑Pakete in industriellen Speichern zwar 58 Prozent Profitplus gegenüber sofortigem Recycling generieren können, NMC‑Einheiten aber je nach Zustand und Anwendung ökologisch vorteilhafter direkt recycelt werden sollten. Eine pauschale Verlängerung der Nutzungsdauer ist also weder ökonomisch noch ökologisch zwangsläufig sinnvoll.

Sicherheit und Chemie‑Wandel

Hinzu kommt ein qualitatives Problem. Nickel‑reiche NMC‑Zellen bieten zwar hohe Energiedichte, sind aber anfälliger für thermisches Durchgehen. Zwar liegt die Brandrate nach Auswertungen des International Council on Clean Transportation bei lediglich einem Vorfall pro 100 000 Fahrzeugen und damit deutlich unter der Quote von Verbrennern, doch jeder Einzelfall erregt öffentliche Aufmerksamkeit – nicht zuletzt wegen der enormen Wassermengen, die für das Löschen benötigt werden. Hersteller setzen deshalb zunehmend auf das thermisch stabilere und kobaltfreie LFP sowie auf Festkörperzellen, deren feste Elektrolyte die Brandgefahr weiter senken könnten. Die Marktreife verschiebt sich allerdings immer wieder; optimistische Zeitpläne von 2025 wandern inzwischen Richtung Ende des Jahrzehnts.

Globale Ressourcen‑Rallye

Für die kommenden anderthalb Jahrzehnte prognostiziert BCC Research einen Sprung des globalen Markts für Wiederverwendung und Recycling von heute acht auf 28 Milliarden Dollar bis 2029. Investoren wittern Renditechancen, doch sie erwarten verlässliche Rahmenbedingungen. Ohne industrie‑weite Standards für Demontagefreundlichkeit, Datenpässe und Sammelquoten bleiben große Teile des Wertstroms auf der Strecke. Die EU‑Batterieverordnung verlangt künftig digitale Produktpässe, die Herkunft, Chemie und Reparaturhistorie jeder Traktionsbatterie dokumentieren – eine Art Geburtsurkunde, die den Weg bis ins Schmelzwerk nachvollziehbar macht. Für Hersteller bedeutet das zusätzliche IT‑ und Prozesskosten, für Recycler aber die Voraussetzung, kobalt‑reiche Packs frühzeitig auszusteuern und ihre Anlagen effizient auszulasten.

Selbst wenn Europa seine Hausaufgaben macht, endet das Problem nicht an der Außengrenze. Allein in China, das heute schon für rund siebzig Prozent der weltweiten Recyclingkapazität verantwortlich ist, wird bis 2035 ein Berg von geschätzt vier Millionen Tonnen Batterieabfällen anfallen. Der weltweite Wettlauf um Sekundärrohstoffe ist längst entbrannt: Während Rohstoffkonzerne wie Glencore oder SQM Milliarden in hydrometallurgische Anlagen stecken, sichern sich Autobauer wie VW, BMW oder Tesla über Joint Ventures den direkten Zugriff auf Altmaterial, um die Versorgung ihrer Gigafactories zu stabilisieren. Die jüngste Beteiligung des japanischen Handelshauses Marubeni am britischen Start‑up Altilium ist nur ein weiteres Beispiel dafür, dass Chemie‑ und Handelskonzerne in das Recycling‑Geschäft drängen, um sich von der Dominanz chinesischer Anbieter unabhängiger zu machen (Reuters).

Wer zahlt die Rechnung?

Ökologisch steht fest: Je näher Altbatterien am Entstehungsort recycelt werden, desto geringer der CO₂‑Rucksack. Transporte über Kontinente hinweg, bei denen synthetische Kühlcontainer Sicherheitsreserven schaffen, schlagen in Lebenszyklusanalysen kräftig zu Buche. Schon heute verlagert sich deshalb ein Teil der Logistikkosten in den Zellaufbau: Modular verschraubte statt verklebter Packs, standardisierte Gehäuse und Steckverbinder können Demontagezeiten halbieren und den Rezyklatwert steigern.

Trotz aller technischen Fortschritte bleibt das Sicherheitsrisiko präsent. Allein im vergangenen Herbst musste Porsche 27 000 Taycan‑Modelle in die Werkstätten rufen, weil Kurzschlussgefahr in Hochvolt‑Modulen nicht ausgeschlossen werden konnte (American Automobile Association). Hersteller reagieren mit Software‑Updates, verbesserten Kühlstrategien und drakonischen Qualitätskontrollen. Die Lernkurve ist steil – nicht zuletzt, weil Versicherungsbeiträge für E‑Autos in manchen Märkten bereits spürbar steigen.

Die interne Logik der Kosten verschiebt sich dabei laufend. Heute finanzieren sich viele Pilotanlagen durch den Verkauf von Kobalt und Nickel, doch mit der Verbreitung kobalt‑armer Chemien schrumpft dieser Erlösstrom. Die internalisierten Umweltkosten der Bergwerke, die CO₂‑Bepreisung der Energie und die steigenden Sammelquoten werden die Kalkulation verändern. Am Ende könnte das Kilowattstunde‑Recycling selbst dort teuer werden, wo es volkswirtschaftlich geboten ist. Ohne einen marktwirtschaftlichen oder regulatorischen Mechanismus, der die Differenz zwischen Materialwert und Prozesskosten auffängt, droht ein grauer Markt, auf dem ganze Batteriepacks illegal exportiert oder unsachgemäß ausgeschlachtet werden – mit gravierenden Folgen für Umwelt und Arbeitsschutz.

Ein dringender Weckruf

Die Geschichte der Elektromobilität wird nicht mehr allein auf der Straße geschrieben, sondern in den Hallen der Schredder‑ und Hydrometallurgieanlagen. Wer heute ein neues Modell mit 100‑Kilowattstunden‑Pack bewirbt, trägt Verantwortung für die Welt von morgen. Je früher Politik, Industrie und Forschung ein geschlossenes Wertschöpfungssystem etablieren, desto eher widerlegt die klimafreundliche Mobilität den Vorwurf der externalisierten Kosten. Andernfalls könnte aus dem grünen Hoffnungsträger ein Milliarden‑Euro‑Problem werden – finanziert von den Steuerzahlern, ausgefochten auf den Deponien der Welt. Die Technologien, die Massen und das Zeitfenster sind bekannt. Was fehlt, ist ein verbindlicher Rahmen, der aus visionärer Ankündigung reale Kreisläufe macht, bevor aus Batterien Altlasten werden.

Weitere Beiträge

„Legionellen-Alarm: Warum Warmwasser zur tödlichen Gefahr werden kann – und welche Lösungen wirklich helfen“

Thermische Desinfektion: Die teure Legionellen-Lüge im Warmwasser

Bluthochdruck-Skandal? Angebliche Grenzwert-Manipulation?